Bỉ Ngạn Hoa

Writer

Vào tháng 10, hàng loạt vụ cháy xe điện một lần nữa lại đưa chủ đề an toàn pin vốn đã được bàn tán từ lâu lên hàng đầu.

Lần này, nhân vật chính không còn là những chiếc xe giá rẻ nữa, mà là Xiaomi SU7 Ultra, NIO ET7, Li Auto MEGA, Mercedes-Benz EQE và Porsche Taycan - những sản phẩm chuẩn mực có giá từ 40 ngàn USD đến cả vài trăm nghìn USD, được trang bị những loại pin tiên tiến nhất.

Trong thập kỷ qua, trong làn sóng điện khí hóa, các nhà sản xuất ô tô và pin đã cùng nhau thúc đẩy sự phát triển của pin theo hai hướng chính: mật độ năng lượng cao và sạc nhanh, để bù đắp cho những thiếu sót về hiệu suất của xe điện so với xe chạy bằng nhiên liệu.

Ngày nay, phạm vi hoạt động của xe điện nhìn chung đã bắt kịp, thậm chí vượt xa xe chạy bằng nhiên liệu. Khái niệm "sạc 10 phút, chạy được 500 km" cũng đã từ một giấc mơ trở thành hiện thực. Tuy nhiên, mặt trái của hiệu suất là an toàn, thường được coi là một giới hạn thụ động cần tuân thủ.

Điều có thể gây khó chịu và thức tỉnh ngành công nghiệp chỉ là những sự cố cháy nổ bất ngờ.

Mật độ năng lượng tăng cao, độ ổn định nhiệt bị suy giảm

Sự "tiến hóa" quy mô lớn đầu tiên của pin điện là sự chuyển đổi vật liệu hóa học: từ lithium sắt phosphate sang lithium ba thành phần.

Chỉ xét về đặc tính vật liệu, pin lithium ba thành phần có mật độ năng lượng cao hơn và phạm vi hoạt động xa hơn, nhưng độ ổn định nhiệt kém hơn.

Một cell pin đơn bao gồm một điện cực dương, một điện cực âm, một chất điện phân và một bộ tách. Nó dựa vào chuyển động qua lại của các ion lithium giữa các điện cực dương và âm để đạt được quá trình sạc và xả. Sự khác biệt cốt lõi giữa pin lithium ba thành phần và pin lithium sắt phosphate nằm ở vật liệu điện cực dương: pin lithium ba thành phần sử dụng ba nguyên tố kim loại, niken, coban và mangan (NCM) hoặc niken, coban và nhôm (NCA), trong khi pin lithium sắt phosphate sử dụng tinh thể lithium sắt phosphate (LFP).

Lithium sắt photphat khó phân hủy ở nhiệt độ cao và không dễ giải phóng oxy, nên ít có khả năng bị mất ổn định nhiệt. Cấu trúc tinh thể của nó ổn định, và đường phản ứng điện hóa tương đối đơn giản, nên có vòng đời dài hơn. Nhược điểm là mật độ năng lượng thấp và hiệu suất nhiệt độ thấp kém.

Để bù đắp cho những thiếu sót về hiệu suất, pin lithium ba thành phần với mật độ năng lượng cao đã trở thành lựa chọn hàng đầu cho các loại xe từ trung bình đến cao cấp. Trong ba nguyên tố của nó, niken chịu trách nhiệm về mật độ năng lượng, trong khi coban và mangan (nhôm) chịu trách nhiệm về độ ổn định. Do đó, hàm lượng niken càng cao, hoạt động điện hóa càng mạnh, mật độ năng lượng càng cao và độ ổn định nhiệt càng kém.

Pin hàm lượng niken cao (NCM 811) từng rất được ưa chuộng, nhưng vấn đề đã xuất hiện sau khi sản xuất hàng loạt. Năm 2020, xe điện GAC Aion S được trang bị pin 811 của CATL đã tự bốc cháy nhiều lần. Năm 2021, General Motors đã thu hồi gần 70.000 xe do nguy cơ từ pin niken cao và yêu cầu nhà cung cấp LG Chem bồi thường 1 tỷ USD. Sau một loạt vụ tai nạn, phương án pin niken cao cấp đã dần bị ngành công nghiệp từ bỏ để chuyển sang một giải pháp cân bằng hơn. Hiện nay, pin lithium ba thành phần chính trên thị trường thường có tỷ lệ niken - coban - mangan là 5 - 2 - 3 hoặc 6 - 2 - 2.

Vật liệu lithium sắt phosphate vẫn được sử dụng rộng rãi trong các mẫu xe có giá dưới 200.000 nhân dân tệ do lợi thế về chi phí. Tuy nhiên, pin lithium ba thành phần với hiệu suất cao hơn đã trở thành tiêu chuẩn cho các loại xe điện từ trung cấp đến cao cấp. Ví dụ, Tesla sử dụng pin lithium ba thành phần trong các mẫu xe tầm xa và pin lithium sắt phosphate trong các mẫu xe tầm trung.

Các cell pin lớn hơn và nguy cơ tiềm ẩn về khuếch tán nhiệt

Trong những năm gần đây, sự phát triển của vật liệu điện cực dương đã trở nên ổn định hơn. Các nhà sản xuất ô tô và pin chủ yếu cải thiện mật độ năng lượng pin bằng cách cải thiện thiết kế cấu trúc - tức là tích hợp nhiều vật liệu hóa học hoạt tính hơn vào một bộ pin có cùng thể tích.

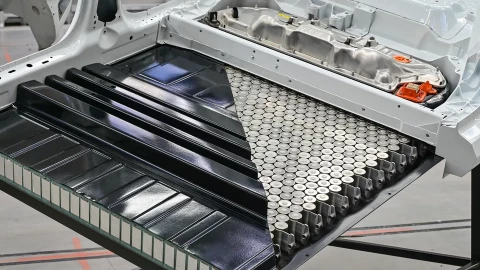

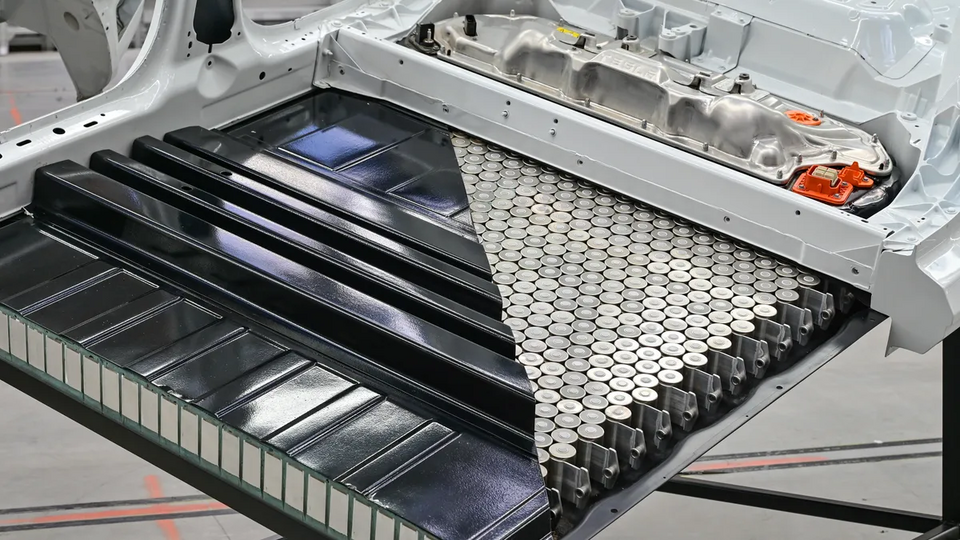

Các bộ pin ban đầu sử dụng cấu trúc ba tầng gồm cell, mô-đun và bộ pin. Ví dụ, Tesla Model S thế hệ đầu tiên tích hợp 444 cell hình trụ 18650 nối tiếp và song song thành một mô-đun, và mỗi mô-đun được trang bị BMS (Hệ thống quản lý pin) độc lập và các ống làm mát. Một bộ pin có thể chứa 16 mô-đun, với vật liệu chống cháy được đổ đầy bên trong và được kết nối với hệ thống điện áp cao của xe bên ngoài. Một lượng lớn không gian được chiếm dụng bởi các thành phần cấu trúc và ống làm mát.

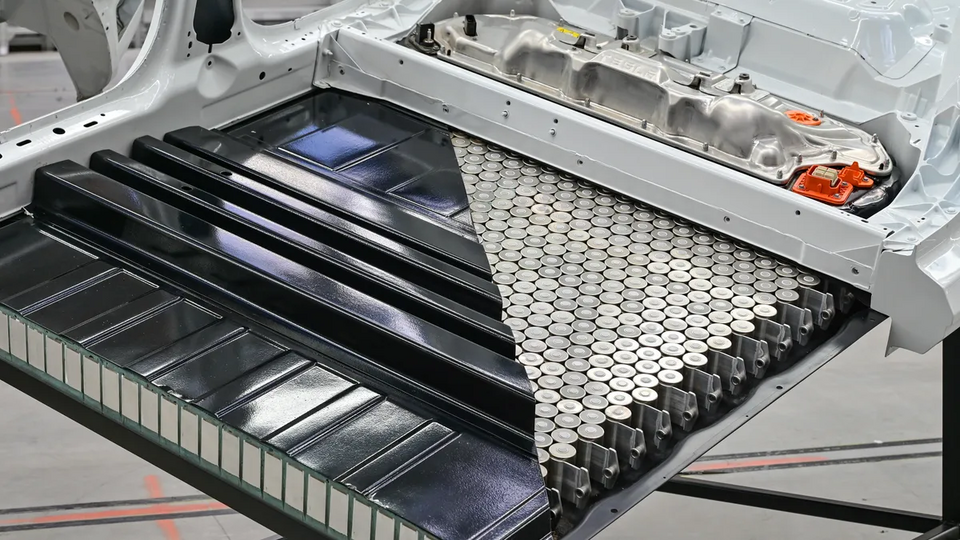

Sau đó, công nghệ đã phát triển theo hướng thiết kế không mô-đun. Tesla và Panasonic đã tăng kích thước cell pin hình trụ từ 18650 (đường kính 18mm và cao 65mm) lên 21700 (đường kính 21mm và cao 70mm), và hiện nay là 4680 (đường kính 46mm và cao 80mm). Số lượng module được giảm dần cho đến khi chúng bị loại bỏ. Công nghệ CTP (Cell to Pack, công nghệ không module) tích hợp cell pin vào bộ pin và công nghệ CTC (Cell to Chassis, tích hợp cell pin - chassis) kết hợp nắp pin và sàn xe, tích hợp cell pin trực tiếp vào khung xe đã ra đời.

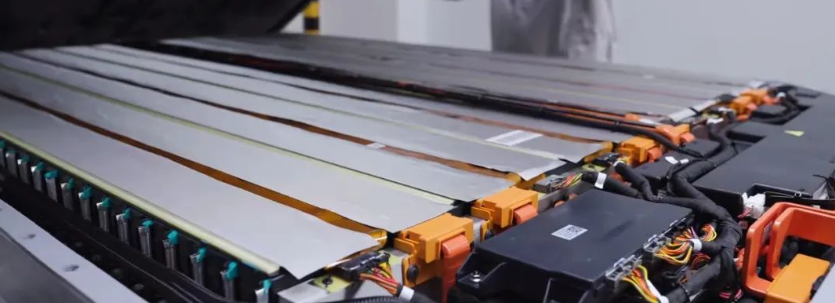

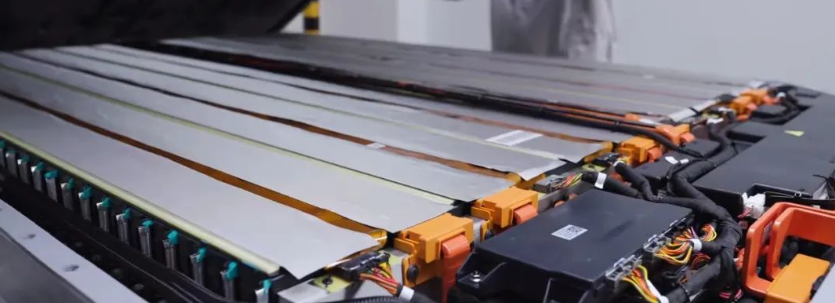

Pin hình vuông của Trung Quốc cũng đi theo con đường tương tự. Pin Blade của BYD đã tăng tỷ lệ sử dụng thể tích lên 50% bằng cách thiết kế các cell pin thành hình dạng "cánh quạt" dài gần 1 mét, và dung lượng của một cell pin đã tăng từ 135 Ah lên hơn 200 Ah. Pin Qilin của CATL cũng đã tăng tỷ lệ sử dụng thể tích lên 72% thông qua những cải tiến về cấu trúc, vượt xa pin 4680 (63%). Công nghệ CTC của hai công ty đã được sản xuất hàng loạt lần lượt vào năm 2022 và 2023.

Từ việc loại bỏ các mô-đun sang CTP và CTC, các nhà sản xuất ô tô và pin đã thành công trong việc truyền tải nhiều năng lượng hơn vào không gian khung gầm hạn chế, bù đắp cho sự thiếu hụt về phạm vi hoạt động. Tuy nhiên, một sự thật không thể phủ nhận là những vật liệu hóa học lưu trữ năng lượng này cũng chính là nhiên liệu.

Khi một cell pin dung lượng lớn gặp sự cố đoản mạch bên trong, tốc độ khuếch tán nhiệt sẽ nhanh hơn. Năng lượng tích tụ bên trong có thể hình thành các điểm nóng cục bộ, đẩy nhanh chuỗi phản ứng mất kiểm soát nhiệt. Điều này cũng giải thích tại sao trong các vụ cháy gần đây, thời gian từ khi bốc khói đến khi bùng cháy cực kỳ ngắn, và đám cháy cực kỳ dữ dội và khó dập tắt.

Điều đáng chú ý là không phải tất cả các vụ cháy pin đều do lỗi của cell pin. Thông thường, các nhà sản xuất ô tô mua cell pin từ các nhà sản xuất pin rồi đóng gói các cụm pin hoặc tích hợp chúng vào chính khung gầm. Quá trình đóng gói cũng rất quan trọng. Năm 2019, NIO đã thu hồi 4803 chiếc ES8 do dây điện áp trong bộ pin được định tuyến không đúng cách.

Sạc nhanh, tuổi thọ ngắn

Trong những năm gần đây, sự phát triển của công nghệ sạc nhanh điện áp cao đã mang đến những thách thức mới cho việc quản lý an toàn pin.

Tốc độ sạc phụ thuộc vào công suất, và công suất = điện áp × dòng điện. Những chiếc xe điện đầu tiên thường sử dụng nền tảng 400V, và tốc độ sạc thấp hơn 1C (dòng điện = C - tốc độ × dung lượng định mức của pin). Tesla đã tăng công suất cực đại từ 90 kW của Bộ siêu nạp V1 lên 250 kW của V3 bằng cách liên tục tăng dòng điện, đạt phạm vi hoạt động 250 km sau 15 phút sạc, và tốc độ sạc của pin tích hợp đạt 2 - 2,5C.

Porsche Taycan là mẫu xe đầu tiên nâng nền tảng điện áp của xe lên 800V, đạt công suất sạc nhanh 270 kW. Mặc dù công suất không cao hơn nhiều so với V3 của Tesla, nhưng bằng cách tăng gấp đôi điện áp và giảm một nửa dòng điện, nó giúp giảm nhiệt sinh ra trong quá trình sạc công suất cao và giảm tổn thất nhiệt trong quá trình truyền tải, từ đó cải thiện độ an toàn.

Pin Qilin 5C của CATL

Các nhà sản xuất ô tô Trung Quốc nhanh chóng tiếp bước với nền tảng 800V và nâng hiệu suất pin lên 4C hoặc thậm chí cao hơn. Bằng cách tăng cả điện áp và dòng điện, họ đã tăng công suất sạc lên hơn 400 kW. Năm 2023, Li Auto MEGA đã công bố lần đầu tiên sử dụng Pin Qilin 5C của CATL, với công suất sạc cực đại vượt quá 500 kW. Sạc nhanh 10C của BYD được cho là có thể sạc đủ cho quãng đường 600 km trong 10 phút. Tuy nhiên, sau khi thử nghiệm thực tế, một số người trong ngành cho biết dòng điện cực đại 10C của nó chỉ có thể duy trì trong một thời gian rất ngắn.

Cuộc cạnh tranh sạc nhanh điện áp cao này đã cải thiện đáng kể trải nghiệm sạc, nhưng những thách thức về an toàn cũng tăng theo cấp số nhân: điện áp cao đặt ra những yêu cầu cực kỳ khắt khe về khả năng cách điện, bảo vệ và dập hồ quang. Pin công suất cao có thể tạo ra dòng điện ngắn mạch tức thời lớn hơn, và phản ứng mất kiểm soát nhiệt có thể dữ dội hơn. Trong quá trình sạc nhanh dòng điện cao, các ion lithium được tăng tốc để nhúng và tách ra, không chỉ sinh nhiệt nhanh mà còn dễ dàng hình thành các dendrite lithium, làm giảm tuổi thọ pin.

Li Bin, người sáng lập NIO, đã từng thẳng thắn phát biểu trong một cuộc phỏng vấn vào tháng 9 năm nay rằng công nghệ siêu sạc hiện tại đã phải trả giá rất đắt khi theo đuổi hiệu quả sạc ngắn hạn, một trong số đó là rút ngắn tuổi thọ pin. Các trạm đổi pin của NIO sử dụng sạc chậm để bổ sung năng lượng, với mục tiêu đạt được 85% tuổi thọ pin mà không bị giới hạn quãng đường di chuyển trong 15 năm.

"Hãy tưởng tượng nếu sau 8 năm sử dụng xe, bạn phải chi 80.000 hoặc 100.000 nhân dân tệ (11-14.000 USD) để thay pin. Xét về mặt nguồn lực xã hội và người dùng, đây là một mức chi phí cao không thể chấp nhận được", Li Bin nói.

Không có sự an toàn tuyệt đối, chỉ có trò chơi vĩnh cửu

Pin thể rắn kết hợp hiệu suất cao và độ an toàn cao thường được coi là hình thức pin năng lượng tối ưu. Các nghiên cứu liên quan đã bắt đầu từ 30 năm trước, nhưng vẫn chưa được triển khai trên quy mô công nghiệp.

Về mặt R&D và quy trình sản xuất, pin thể rắn vẫn còn nhiều thách thức chưa được giải quyết hoàn hảo. Ngoài ra, việc sản xuất hàng loạt pin thể rắn đòi hỏi một sự chuyển đổi đột phá trong ngành công nghiệp pin lỏng hiện có, với chi phí cực kỳ cao. Hầu hết các nhà sản xuất ô tô và pin chưa sẵn sàng đầu tư quy mô lớn vào lĩnh vực này.

Trước khi pin thể rắn ra đời, các công ty pin cũng đang liên tục tối ưu hóa thiết kế an toàn của pin lỏng để phòng ngừa những rủi ro cao do pin hiệu suất cao mang lại.

Ví dụ, pin Qilin của CATL tăng diện tích trao đổi nhiệt bằng cách di chuyển tấm làm mát chất lỏng từ đáy cell vào giữa các cell; nó bố trí van giảm áp ở đáy cell, tách nó khỏi cực dương và cực âm ở phía trên, đạt được "tách nhiệt - điện". Về mặt vật liệu, để hỗ trợ công nghệ sạc nhanh điện áp cao, một lớp phủ graphite với kích thước hạt nhỏ hơn được sử dụng trên bề mặt điện cực âm để tăng tốc hiệu suất nhúng ion lithium và giảm khả năng "mạ lithium".

Hình dạng dài và mỏng của pin Blade của BYD cũng có lợi cho việc tản nhiệt. BYD cũng tuyên bố rằng việc sắp xếp chặt chẽ nhiều cell blade có thể tạo thành một giá đỡ cấu trúc, do đó loại bỏ hoặc giảm các cấu trúc giá đỡ truyền thống như dầm ngang và dầm dọc. Tuy nhiên, ngành công nghiệp luôn lo ngại rằng các cell siêu dài có thể bị uốn cong trong quá trình va chạm, dẫn đến đoản mạch bên trong.

Các nhà sản xuất ô tô cũng liên tục tối ưu hóa hệ thống quản lý năng lượng (BMS), tăng cường giám sát thời gian thực và chẩn đoán lỗi các thông số như điện áp, dòng điện và nhiệt độ, ngắt mạch khi cần thiết và cảnh báo người lái. Tuy nhiên, trong một hệ thống pin hiệu suất cao, hiện tượng đoản mạch tức thời của pin có thể vượt quá thời gian lấy mẫu và giới hạn phản hồi của nó.

Một pin cân bằng tốt là tổng hòa của vật liệu, thiết kế cấu trúc, quy trình sản xuất và hệ thống quản lý pin, và độ an toàn cuối cùng cũng là kết quả của sự chồng chất của từng liên kết. Trong khi theo đuổi hiệu suất cao, các nhà sản xuất ô tô và pin cũng phải nâng cao độ an toàn lên cùng mức, tăng cường đầu tư vào an toàn và phổ biến kiến thức liên quan một cách trung thực đến người dùng. Thay vì keo kiệt đầu tư vào R&D, tích cực tiếp thị về an toàn pin khi bán xe và che giấu các nhà cung cấp, khiến người tiêu dùng bỏ qua những khác biệt tiềm ẩn về rủi ro.

Mỗi loại pin điện cần trải qua rất nhiều thử nghiệm kiểm chứng trước khi xuất xưởng. Tuy nhiên, có vô số biến số từ phòng thí nghiệm đến điều kiện làm việc thực tế phức tạp.

Mỗi vụ cháy nổ là một lời cảnh báo nặng nề cho ngành công nghiệp và cũng cung cấp dữ liệu kỹ thuật quý giá cho việc lặp lại công nghệ.

Cũng như Tesla đã liên tục tối ưu hóa hệ thống BMS của mình thông qua các sự cố tự bốc cháy ban đầu và cuối cùng đã trở thành một công ty hàng đầu thế giới, các nhà sản xuất ô tô và pin Trung Quốc vẫn đang trên đường ứng dụng và cải tiến pin hiệu suất cao.

Phải thừa nhận rằng không có loại pin nào an toàn tuyệt đối, chỉ có tỷ lệ tai nạn liên tục giảm. Hiện tại, tiêu chuẩn tỷ lệ hỏng pin của các nhà sản xuất pin hàng đầu đã được nâng lên mức ppb (phần tỷ). Tuy nhiên, xác suất một trên một tỷ có nghĩa là 100% cho mỗi người dùng.

Lần này, nhân vật chính không còn là những chiếc xe giá rẻ nữa, mà là Xiaomi SU7 Ultra, NIO ET7, Li Auto MEGA, Mercedes-Benz EQE và Porsche Taycan - những sản phẩm chuẩn mực có giá từ 40 ngàn USD đến cả vài trăm nghìn USD, được trang bị những loại pin tiên tiến nhất.

Trong thập kỷ qua, trong làn sóng điện khí hóa, các nhà sản xuất ô tô và pin đã cùng nhau thúc đẩy sự phát triển của pin theo hai hướng chính: mật độ năng lượng cao và sạc nhanh, để bù đắp cho những thiếu sót về hiệu suất của xe điện so với xe chạy bằng nhiên liệu.

Ngày nay, phạm vi hoạt động của xe điện nhìn chung đã bắt kịp, thậm chí vượt xa xe chạy bằng nhiên liệu. Khái niệm "sạc 10 phút, chạy được 500 km" cũng đã từ một giấc mơ trở thành hiện thực. Tuy nhiên, mặt trái của hiệu suất là an toàn, thường được coi là một giới hạn thụ động cần tuân thủ.

Điều có thể gây khó chịu và thức tỉnh ngành công nghiệp chỉ là những sự cố cháy nổ bất ngờ.

Mật độ năng lượng tăng cao, độ ổn định nhiệt bị suy giảm

Sự "tiến hóa" quy mô lớn đầu tiên của pin điện là sự chuyển đổi vật liệu hóa học: từ lithium sắt phosphate sang lithium ba thành phần.

Chỉ xét về đặc tính vật liệu, pin lithium ba thành phần có mật độ năng lượng cao hơn và phạm vi hoạt động xa hơn, nhưng độ ổn định nhiệt kém hơn.

Một cell pin đơn bao gồm một điện cực dương, một điện cực âm, một chất điện phân và một bộ tách. Nó dựa vào chuyển động qua lại của các ion lithium giữa các điện cực dương và âm để đạt được quá trình sạc và xả. Sự khác biệt cốt lõi giữa pin lithium ba thành phần và pin lithium sắt phosphate nằm ở vật liệu điện cực dương: pin lithium ba thành phần sử dụng ba nguyên tố kim loại, niken, coban và mangan (NCM) hoặc niken, coban và nhôm (NCA), trong khi pin lithium sắt phosphate sử dụng tinh thể lithium sắt phosphate (LFP).

Lithium sắt photphat khó phân hủy ở nhiệt độ cao và không dễ giải phóng oxy, nên ít có khả năng bị mất ổn định nhiệt. Cấu trúc tinh thể của nó ổn định, và đường phản ứng điện hóa tương đối đơn giản, nên có vòng đời dài hơn. Nhược điểm là mật độ năng lượng thấp và hiệu suất nhiệt độ thấp kém.

Để bù đắp cho những thiếu sót về hiệu suất, pin lithium ba thành phần với mật độ năng lượng cao đã trở thành lựa chọn hàng đầu cho các loại xe từ trung bình đến cao cấp. Trong ba nguyên tố của nó, niken chịu trách nhiệm về mật độ năng lượng, trong khi coban và mangan (nhôm) chịu trách nhiệm về độ ổn định. Do đó, hàm lượng niken càng cao, hoạt động điện hóa càng mạnh, mật độ năng lượng càng cao và độ ổn định nhiệt càng kém.

Pin hàm lượng niken cao (NCM 811) từng rất được ưa chuộng, nhưng vấn đề đã xuất hiện sau khi sản xuất hàng loạt. Năm 2020, xe điện GAC Aion S được trang bị pin 811 của CATL đã tự bốc cháy nhiều lần. Năm 2021, General Motors đã thu hồi gần 70.000 xe do nguy cơ từ pin niken cao và yêu cầu nhà cung cấp LG Chem bồi thường 1 tỷ USD. Sau một loạt vụ tai nạn, phương án pin niken cao cấp đã dần bị ngành công nghiệp từ bỏ để chuyển sang một giải pháp cân bằng hơn. Hiện nay, pin lithium ba thành phần chính trên thị trường thường có tỷ lệ niken - coban - mangan là 5 - 2 - 3 hoặc 6 - 2 - 2.

Vật liệu lithium sắt phosphate vẫn được sử dụng rộng rãi trong các mẫu xe có giá dưới 200.000 nhân dân tệ do lợi thế về chi phí. Tuy nhiên, pin lithium ba thành phần với hiệu suất cao hơn đã trở thành tiêu chuẩn cho các loại xe điện từ trung cấp đến cao cấp. Ví dụ, Tesla sử dụng pin lithium ba thành phần trong các mẫu xe tầm xa và pin lithium sắt phosphate trong các mẫu xe tầm trung.

Các cell pin lớn hơn và nguy cơ tiềm ẩn về khuếch tán nhiệt

Trong những năm gần đây, sự phát triển của vật liệu điện cực dương đã trở nên ổn định hơn. Các nhà sản xuất ô tô và pin chủ yếu cải thiện mật độ năng lượng pin bằng cách cải thiện thiết kế cấu trúc - tức là tích hợp nhiều vật liệu hóa học hoạt tính hơn vào một bộ pin có cùng thể tích.

Các bộ pin ban đầu sử dụng cấu trúc ba tầng gồm cell, mô-đun và bộ pin. Ví dụ, Tesla Model S thế hệ đầu tiên tích hợp 444 cell hình trụ 18650 nối tiếp và song song thành một mô-đun, và mỗi mô-đun được trang bị BMS (Hệ thống quản lý pin) độc lập và các ống làm mát. Một bộ pin có thể chứa 16 mô-đun, với vật liệu chống cháy được đổ đầy bên trong và được kết nối với hệ thống điện áp cao của xe bên ngoài. Một lượng lớn không gian được chiếm dụng bởi các thành phần cấu trúc và ống làm mát.

Sau đó, công nghệ đã phát triển theo hướng thiết kế không mô-đun. Tesla và Panasonic đã tăng kích thước cell pin hình trụ từ 18650 (đường kính 18mm và cao 65mm) lên 21700 (đường kính 21mm và cao 70mm), và hiện nay là 4680 (đường kính 46mm và cao 80mm). Số lượng module được giảm dần cho đến khi chúng bị loại bỏ. Công nghệ CTP (Cell to Pack, công nghệ không module) tích hợp cell pin vào bộ pin và công nghệ CTC (Cell to Chassis, tích hợp cell pin - chassis) kết hợp nắp pin và sàn xe, tích hợp cell pin trực tiếp vào khung xe đã ra đời.

Pin hình vuông của Trung Quốc cũng đi theo con đường tương tự. Pin Blade của BYD đã tăng tỷ lệ sử dụng thể tích lên 50% bằng cách thiết kế các cell pin thành hình dạng "cánh quạt" dài gần 1 mét, và dung lượng của một cell pin đã tăng từ 135 Ah lên hơn 200 Ah. Pin Qilin của CATL cũng đã tăng tỷ lệ sử dụng thể tích lên 72% thông qua những cải tiến về cấu trúc, vượt xa pin 4680 (63%). Công nghệ CTC của hai công ty đã được sản xuất hàng loạt lần lượt vào năm 2022 và 2023.

Từ việc loại bỏ các mô-đun sang CTP và CTC, các nhà sản xuất ô tô và pin đã thành công trong việc truyền tải nhiều năng lượng hơn vào không gian khung gầm hạn chế, bù đắp cho sự thiếu hụt về phạm vi hoạt động. Tuy nhiên, một sự thật không thể phủ nhận là những vật liệu hóa học lưu trữ năng lượng này cũng chính là nhiên liệu.

Khi một cell pin dung lượng lớn gặp sự cố đoản mạch bên trong, tốc độ khuếch tán nhiệt sẽ nhanh hơn. Năng lượng tích tụ bên trong có thể hình thành các điểm nóng cục bộ, đẩy nhanh chuỗi phản ứng mất kiểm soát nhiệt. Điều này cũng giải thích tại sao trong các vụ cháy gần đây, thời gian từ khi bốc khói đến khi bùng cháy cực kỳ ngắn, và đám cháy cực kỳ dữ dội và khó dập tắt.

Điều đáng chú ý là không phải tất cả các vụ cháy pin đều do lỗi của cell pin. Thông thường, các nhà sản xuất ô tô mua cell pin từ các nhà sản xuất pin rồi đóng gói các cụm pin hoặc tích hợp chúng vào chính khung gầm. Quá trình đóng gói cũng rất quan trọng. Năm 2019, NIO đã thu hồi 4803 chiếc ES8 do dây điện áp trong bộ pin được định tuyến không đúng cách.

Sạc nhanh, tuổi thọ ngắn

Trong những năm gần đây, sự phát triển của công nghệ sạc nhanh điện áp cao đã mang đến những thách thức mới cho việc quản lý an toàn pin.

Tốc độ sạc phụ thuộc vào công suất, và công suất = điện áp × dòng điện. Những chiếc xe điện đầu tiên thường sử dụng nền tảng 400V, và tốc độ sạc thấp hơn 1C (dòng điện = C - tốc độ × dung lượng định mức của pin). Tesla đã tăng công suất cực đại từ 90 kW của Bộ siêu nạp V1 lên 250 kW của V3 bằng cách liên tục tăng dòng điện, đạt phạm vi hoạt động 250 km sau 15 phút sạc, và tốc độ sạc của pin tích hợp đạt 2 - 2,5C.

Porsche Taycan là mẫu xe đầu tiên nâng nền tảng điện áp của xe lên 800V, đạt công suất sạc nhanh 270 kW. Mặc dù công suất không cao hơn nhiều so với V3 của Tesla, nhưng bằng cách tăng gấp đôi điện áp và giảm một nửa dòng điện, nó giúp giảm nhiệt sinh ra trong quá trình sạc công suất cao và giảm tổn thất nhiệt trong quá trình truyền tải, từ đó cải thiện độ an toàn.

Pin Qilin 5C của CATL

Các nhà sản xuất ô tô Trung Quốc nhanh chóng tiếp bước với nền tảng 800V và nâng hiệu suất pin lên 4C hoặc thậm chí cao hơn. Bằng cách tăng cả điện áp và dòng điện, họ đã tăng công suất sạc lên hơn 400 kW. Năm 2023, Li Auto MEGA đã công bố lần đầu tiên sử dụng Pin Qilin 5C của CATL, với công suất sạc cực đại vượt quá 500 kW. Sạc nhanh 10C của BYD được cho là có thể sạc đủ cho quãng đường 600 km trong 10 phút. Tuy nhiên, sau khi thử nghiệm thực tế, một số người trong ngành cho biết dòng điện cực đại 10C của nó chỉ có thể duy trì trong một thời gian rất ngắn.

Cuộc cạnh tranh sạc nhanh điện áp cao này đã cải thiện đáng kể trải nghiệm sạc, nhưng những thách thức về an toàn cũng tăng theo cấp số nhân: điện áp cao đặt ra những yêu cầu cực kỳ khắt khe về khả năng cách điện, bảo vệ và dập hồ quang. Pin công suất cao có thể tạo ra dòng điện ngắn mạch tức thời lớn hơn, và phản ứng mất kiểm soát nhiệt có thể dữ dội hơn. Trong quá trình sạc nhanh dòng điện cao, các ion lithium được tăng tốc để nhúng và tách ra, không chỉ sinh nhiệt nhanh mà còn dễ dàng hình thành các dendrite lithium, làm giảm tuổi thọ pin.

Li Bin, người sáng lập NIO, đã từng thẳng thắn phát biểu trong một cuộc phỏng vấn vào tháng 9 năm nay rằng công nghệ siêu sạc hiện tại đã phải trả giá rất đắt khi theo đuổi hiệu quả sạc ngắn hạn, một trong số đó là rút ngắn tuổi thọ pin. Các trạm đổi pin của NIO sử dụng sạc chậm để bổ sung năng lượng, với mục tiêu đạt được 85% tuổi thọ pin mà không bị giới hạn quãng đường di chuyển trong 15 năm.

"Hãy tưởng tượng nếu sau 8 năm sử dụng xe, bạn phải chi 80.000 hoặc 100.000 nhân dân tệ (11-14.000 USD) để thay pin. Xét về mặt nguồn lực xã hội và người dùng, đây là một mức chi phí cao không thể chấp nhận được", Li Bin nói.

Không có sự an toàn tuyệt đối, chỉ có trò chơi vĩnh cửu

Pin thể rắn kết hợp hiệu suất cao và độ an toàn cao thường được coi là hình thức pin năng lượng tối ưu. Các nghiên cứu liên quan đã bắt đầu từ 30 năm trước, nhưng vẫn chưa được triển khai trên quy mô công nghiệp.

Về mặt R&D và quy trình sản xuất, pin thể rắn vẫn còn nhiều thách thức chưa được giải quyết hoàn hảo. Ngoài ra, việc sản xuất hàng loạt pin thể rắn đòi hỏi một sự chuyển đổi đột phá trong ngành công nghiệp pin lỏng hiện có, với chi phí cực kỳ cao. Hầu hết các nhà sản xuất ô tô và pin chưa sẵn sàng đầu tư quy mô lớn vào lĩnh vực này.

Trước khi pin thể rắn ra đời, các công ty pin cũng đang liên tục tối ưu hóa thiết kế an toàn của pin lỏng để phòng ngừa những rủi ro cao do pin hiệu suất cao mang lại.

Ví dụ, pin Qilin của CATL tăng diện tích trao đổi nhiệt bằng cách di chuyển tấm làm mát chất lỏng từ đáy cell vào giữa các cell; nó bố trí van giảm áp ở đáy cell, tách nó khỏi cực dương và cực âm ở phía trên, đạt được "tách nhiệt - điện". Về mặt vật liệu, để hỗ trợ công nghệ sạc nhanh điện áp cao, một lớp phủ graphite với kích thước hạt nhỏ hơn được sử dụng trên bề mặt điện cực âm để tăng tốc hiệu suất nhúng ion lithium và giảm khả năng "mạ lithium".

Hình dạng dài và mỏng của pin Blade của BYD cũng có lợi cho việc tản nhiệt. BYD cũng tuyên bố rằng việc sắp xếp chặt chẽ nhiều cell blade có thể tạo thành một giá đỡ cấu trúc, do đó loại bỏ hoặc giảm các cấu trúc giá đỡ truyền thống như dầm ngang và dầm dọc. Tuy nhiên, ngành công nghiệp luôn lo ngại rằng các cell siêu dài có thể bị uốn cong trong quá trình va chạm, dẫn đến đoản mạch bên trong.

Các nhà sản xuất ô tô cũng liên tục tối ưu hóa hệ thống quản lý năng lượng (BMS), tăng cường giám sát thời gian thực và chẩn đoán lỗi các thông số như điện áp, dòng điện và nhiệt độ, ngắt mạch khi cần thiết và cảnh báo người lái. Tuy nhiên, trong một hệ thống pin hiệu suất cao, hiện tượng đoản mạch tức thời của pin có thể vượt quá thời gian lấy mẫu và giới hạn phản hồi của nó.

Một pin cân bằng tốt là tổng hòa của vật liệu, thiết kế cấu trúc, quy trình sản xuất và hệ thống quản lý pin, và độ an toàn cuối cùng cũng là kết quả của sự chồng chất của từng liên kết. Trong khi theo đuổi hiệu suất cao, các nhà sản xuất ô tô và pin cũng phải nâng cao độ an toàn lên cùng mức, tăng cường đầu tư vào an toàn và phổ biến kiến thức liên quan một cách trung thực đến người dùng. Thay vì keo kiệt đầu tư vào R&D, tích cực tiếp thị về an toàn pin khi bán xe và che giấu các nhà cung cấp, khiến người tiêu dùng bỏ qua những khác biệt tiềm ẩn về rủi ro.

Mỗi loại pin điện cần trải qua rất nhiều thử nghiệm kiểm chứng trước khi xuất xưởng. Tuy nhiên, có vô số biến số từ phòng thí nghiệm đến điều kiện làm việc thực tế phức tạp.

Mỗi vụ cháy nổ là một lời cảnh báo nặng nề cho ngành công nghiệp và cũng cung cấp dữ liệu kỹ thuật quý giá cho việc lặp lại công nghệ.

Cũng như Tesla đã liên tục tối ưu hóa hệ thống BMS của mình thông qua các sự cố tự bốc cháy ban đầu và cuối cùng đã trở thành một công ty hàng đầu thế giới, các nhà sản xuất ô tô và pin Trung Quốc vẫn đang trên đường ứng dụng và cải tiến pin hiệu suất cao.

Phải thừa nhận rằng không có loại pin nào an toàn tuyệt đối, chỉ có tỷ lệ tai nạn liên tục giảm. Hiện tại, tiêu chuẩn tỷ lệ hỏng pin của các nhà sản xuất pin hàng đầu đã được nâng lên mức ppb (phần tỷ). Tuy nhiên, xác suất một trên một tỷ có nghĩa là 100% cho mỗi người dùng.

Nguồn: 36kr.com