Sasha

Writer

Cách đây không lâu, Apple đã tự nguyện "bật mí" rằng họ đã áp dụng quy trình "in titan" hoàn toàn mới cho các sản phẩm có khung titan như Apple Watch Ultra 3. Thậm chí, hãng còn phát hành một video quảng cáo riêng cho quy trình này.

Xét từ góc độ truyền thông, việc nâng cấp quy trình “in titan” dường như là một thất bại. Suy cho cùng, đại đa số người dùng Apple Watch Ultra 3 thậm chí còn không biết rằng Apple đã chuyển sang một quy trình sản xuất mới, chứ đừng nói đến việc trải nghiệm "cải tiến công nghệ" đằng sau việc nâng cấp quy trình.

Tuy nhiên, theo quan điểm của Lei Technology, việc cải tiến quy trình đến mức "người dùng không thể phân biệt được" này thực sự chứng minh sự thành công của quy trình in titan của Apple. Nó có thể duy trì hiệu suất sản phẩm tương tự với chi phí sản xuất thấp hơn, tăng gấp đôi năng suất và giảm đáng kể lượng nguyên liệu thô lãng phí. Những người có kinh nghiệm về gia công sẽ hiểu được thành tựu to lớn này của Apple.

Vỏ của Apple Watch Ultra 3 được in 3D từ bột titan

Vậy, quy trình sản xuất titan này được gọi chính xác là "in 3D" như thế nào?

Hoàn toàn khác biệt so với công nghệ in 3D trên thị trường

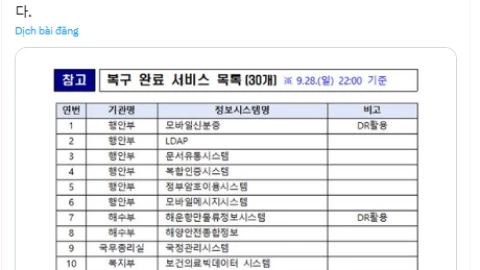

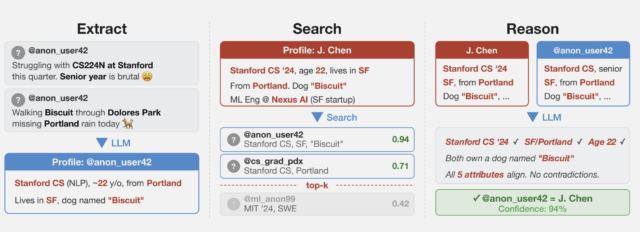

Nếu chúng ta đặt "in titan" của Apple được quảng bá lần này vào toàn bộ hệ thống in 3D, thì nó thuộc về phạm trù sản xuất bồi đắp. Tuy nhiên, công nghệ mà Apple sử dụng hoàn toàn khác với những gì công chúng hiểu về in 3D.

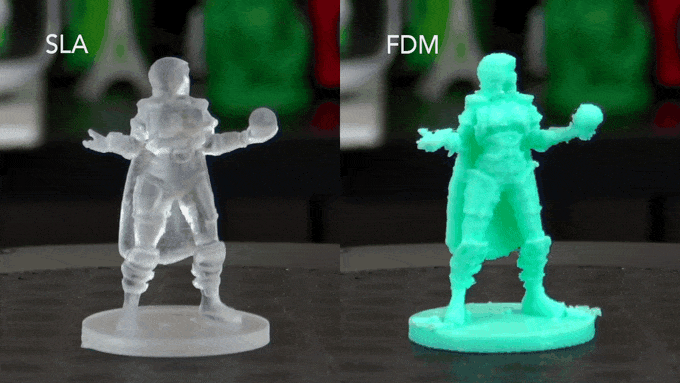

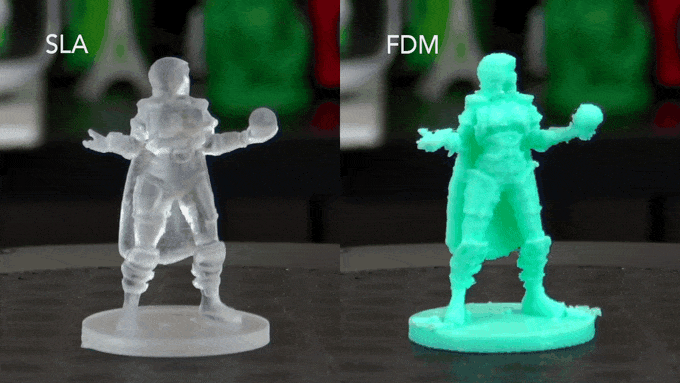

Nhìn chung, có hai công nghệ in 3D phổ biến: Mô hình lắng đọng nóng chảy (FDM - Fused Deposition Modeling) và In li-tô lập thể (SLA - Stereolithography). Hai công nghệ in này rất dễ phân biệt. Vật liệu tiêu hao cho công nghệ in FDM là các cuộn dải "nhựa" được đông đặc bằng cách "nung nóng rồi làm nguội vật liệu tiêu hao". Vật liệu tiêu hao cho công nghệ in SLA là một loại nhựa lỏng nhạy sáng đặc biệt, và đầu đèn chiếu sáng và đông đặc nó bằng ánh sáng có bước sóng cụ thể (thường là tia UV) tại một vị trí cụ thể, do đó xếp chồng mô hình lên nhau từng lớp.

So với giải pháp FDM, ưu điểm của công nghệ in SLA là rõ ràng. Độ chi tiết của mô hình được "kéo ra" bằng giải pháp SLA vượt xa so với quy trình FDM. Tuy nhiên, dù chất lượng hình thành của mô hình in SLA trông "giống kim loại" đến đâu, cuối cùng nó vẫn là một cấu trúc polymer, vốn có những nhược điểm tự nhiên về độ bền, khả năng chịu nhiệt độ cao và khả năng chống ăn mòn. Nó có thể được sử dụng để kiểm tra hình dạng và xác minh lắp ráp, nhưng không thể sử dụng để sản xuất vỏ điện thoại di động hoặc đồng hồ.

Nói về Apple, quy trình nung chảy laser chọn lọc (SLM - Selective Laser Melting) mà Apple sử dụng lần này, mặc dù có vẻ hơi giống với công nghệ in SLA nhưng có những điểm khác biệt đáng kể về công nghệ cốt lõi:

Cốt lõi của quy trình SLM là làm nóng chảy và xếp chồng bột kim loại dưới năng lượng laser để tạo thành hình dạng. So với SLA, nguyên liệu thô cho SLM không phải là nhựa lỏng mà là bột kim loại titan với kích thước hàng chục micron. Nguồn năng lượng không phải là tia cực tím, mà là nhiều tia laser năng lượng cao. Và sản phẩm cuối cùng không phải là một mô hình nhựa, mà là một cấu trúc kim loại có thể được gia công.

Theo giới thiệu của Apple, họ đã giới hạn đường kính của bột titan thô để đảm bảo độ dày của mỗi lớp được kiểm soát ở mức 60 micron trong quá trình in. Phương pháp in đồng thời của mảng đa laser cũng cho phép bột titan thô tạo thành một cấu trúc kim loại liên tục và dày đặc.

Tuy nhiên, "in" trong sản xuất bồi đắp kim loại chỉ mới là bước khởi đầu. Vẫn còn một số ít lỗ rỗng và ứng suất bên trong các chi tiết cấu trúc titan được in. Chúng cần được làm đặc bằng phương pháp ép nóng đẳng tĩnh để làm cho cấu trúc bên trong gần giống với cấu trúc của chi tiết rèn. Bề mặt cũng khó tạo hình ngay một lần và cần được hoàn thiện và đánh bóng bằng CNC sau đó.

Liệu quy trình nung chảy laser chọn lọc có mở ra Kỷ nguyên "Titan"?

Theo quy trình của Apple, SLM không phải là công nghệ cho phép sử dụng sản phẩm ngay sau khi in. Các chi tiết cấu trúc titan đã tạo hình vẫn phải trải qua các quy trình như ép nóng đẳng tĩnh, hoàn thiện CNC và đánh bóng. Vì quy trình SLM rất phức tạp, tại sao Apple lại trực tiếp sử dụng nó để sản xuất? (Theo Apple, tất cả vỏ đồng hồ Apple Watch Ultra 3 và S11 vỏ titan năm nay đều được sản xuất bằng quy trình in 3D).

Vỏ đồng hồ Apple được in 3D từ bột titan

Lý do thực ra rất đơn giản. Quy trình SLM có thể giảm đáng kể lượng vật liệu lãng phí trong quá trình sản xuất và đồng thời cải thiện năng suất.

Quá trình gia công titan truyền thống dựa vào rèn để tạo hình các chi tiết, và phải bắt đầu bằng việc cắt từ phôi lớn hơn nhiều so với thành phẩm. Bản thân kim loại titan rất khó cắt và có độ dẫn nhiệt kém. Một khi cấu trúc phức tạp, năng suất gia công sẽ "giảm mạnh". Trên thực tế, chi phí gia công không kiểm soát được chiếm phần lớn giá thành cao của các sản phẩm kỹ thuật số làm từ titan.

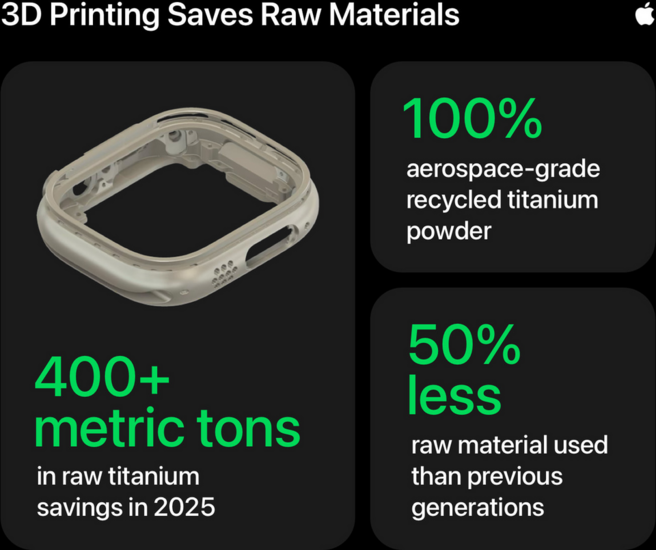

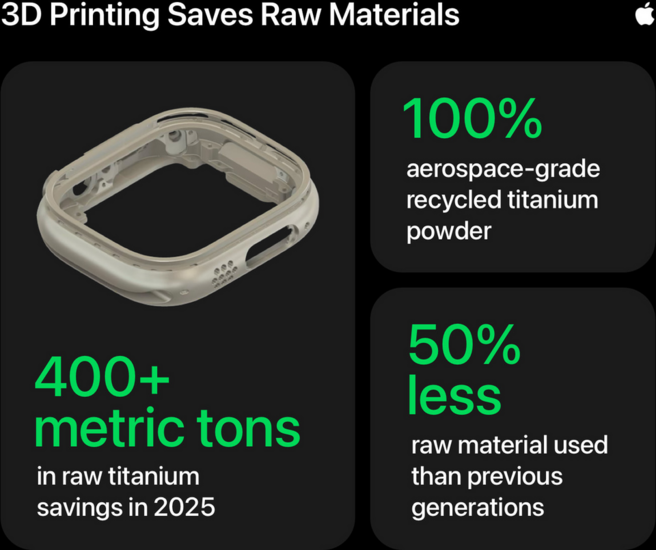

Quy trình SLM không gặp phải những vấn đề như vậy. Không giống như các công nghệ gia công kim loại truyền thống đòi hỏi một giai đoạn trung gian, quy trình SLM hoàn thành việc tạo hình phần lớn khối lượng trong giai đoạn in, cải thiện đáng kể tỷ lệ sử dụng vật liệu. Theo số liệu do Apple cung cấp, công nghệ SLM có thể tiết kiệm 50% nguyên liệu thô. "Điều này có nghĩa là giờ đây bạn có thể sản xuất hai chiếc đồng hồ với số nguyên liệu trước đây chỉ cần cho một chiếc đồng hồ." Theo ước tính của Apple, nhờ quy trình mới này, hơn 400 tấn nguyên liệu thô titan đã được tiết kiệm chỉ riêng trong năm nay.

Ngoài việc tiết kiệm nguyên liệu thô, công nghệ SLM còn có thể cải thiện đáng kể năng suất gia công chi tiết titan. Vì cấu trúc chính được hoàn thiện trong giai đoạn in, nên máy CNC tiếp theo chỉ cần chịu trách nhiệm về độ chính xác và chất lượng bề mặt, thay vì phải loại bỏ vật liệu trên quy mô lớn. Do đó, rủi ro gia công cũng giảm đáng kể.

Hơn nữa, công nghệ SLM còn mang lại mức độ tự do thiết kế vượt trội so với các quy trình truyền thống.

Hãy lấy Apple Watch Ultra 3, sản phẩm mà Apple đã nhấn mạnh trong lần ra mắt này, làm ví dụ. Các bề mặt cong phức tạp cực kỳ khó gia công trong hệ thống CNC. Có thể cần phải thay đổi nhiều công cụ khi cần thiết. Kích thước siêu nhỏ của đồng hồ thông minh cũng hạn chế đường chạy dao gia công bên trong, và có thể cần phải tùy chỉnh đầu dao khi cần thiết. Tuy nhiên, việc áp dụng quy trình SLM đã loại bỏ những hạn chế về thiết kế từ góc độ kỹ thuật, biến những cấu trúc đặc biệt trước đây không thể đạt được do độ chính xác gia công và chi phí thành hiện thực.

Theo Apple, vật liệu được sử dụng trong quy trình in 3D từ bột titan giảm một nửa so với công nghệ làm khung titan cũ

Do đó, theo quan điểm của Lei Technology, nếu ngành công nghiệp điện thoại thông minh Trung Quốc có thể bắt kịp "kỷ nguyên titan" do Apple khởi xướng về mặt vật liệu, thay vì chỉ dừng lại ở bảng màu "titanium", họ phải tiếp tục áp dụng quy trình SLM hoặc quy trình thiêu kết laser và xử lý vật liệu mới theo một cách mới.

Điện thoại Trung Quốc có thể sử dụng quy trình SLM không?

Tuy nhiên, cũng có những vấn đề phát sinh. Vì đây là một quy trình then chốt trong "thời đại titan", tại sao các thương hiệu điện thoại di động Trung Quốc lại không theo kịp xu hướng này từ sớm?

Câu hỏi liệu các thương hiệu Trung Quốc có khả năng triển khai quy trình SLM hay không, câu trả lời chắc chắn là có. Xét cho cùng, SLM cũng là một loại hình gia công đắp dần kim loại. Và chuỗi công nghiệp gia công đắp dần ở Trung Quốc đã cực kỳ hoàn chỉnh: từ thiết bị phun bột titan đến máy tạo hình SLM rồi đến máy CNC năm trục và hệ thống phát hiện tự động, toàn bộ quy trình gia công có khả năng sản xuất quy mô lớn. Nói cách khác, các nhà sản xuất Trung Quốc hoàn toàn có "nền tảng công nghiệp" để sản xuất khung giữa titan bằng quy trình SLM và không có rào cản kỹ thuật nào.

Đối với các thương hiệu nội địa, khó khăn thực sự của quy trình SLM nằm ở hệ thống sản xuất hàng loạt, chứ không phải bản thân công nghệ.

Đối với Apple, việc bán ra hàng chục triệu chiếc đồng hồ thông minh cho một mẫu máy duy nhất không phải là vấn đề. Tuy nhiên, so với nhịp độ sản phẩm không quá 5 mẫu điện thoại di động mỗi năm của Apple, điện thoại flagship Android được cập nhật nhanh chóng, có số lượng mẫu lớn và được sản xuất bởi các OEM phi tập trung. Các sản phẩm có thể sử dụng quy trình SLM khá hạn chế. Nếu lịch trình sản xuất không đầy đủ, chi phí sản xuất chắc chắn sẽ vượt tầm kiểm soát, và hiệu quả chi phí sản xuất sẽ thấp hơn so với rèn hoặc thậm chí gia công CNC.

Thứ hai, có một "cuộc cạnh tranh tài nguyên" cực kỳ khốc liệt bên trong các điện thoại flagship Android. Các chức năng như chụp ảnh, bản lề và sạc pin nhanh đều đang cạnh tranh về giá cả. So với những nâng cấp có thể thay đổi trực tiếp trải nghiệm người dùng, giá trị của khung giữa titan khá hạn chế. Không thể phủ nhận rằng ngoài việc được sử dụng để in khung giữa bằng titan, quy trình SLM còn có thể được sử dụng để sản xuất các bộ phận bản lề quan trọng của điện thoại di động màn hình gập. Tuy nhiên, sản lượng của các bộ phận bản lề vẫn còn rất xa mới đủ để trang trải chi phí cho quy trình SLM.

Tuy nhiên, quy trình SLM cũng là một hướng đi công nghệ đáng phát triển cho các thương hiệu điện thoại di động trong nước đang hướng tới thị trường cao cấp. Xét cho cùng, quy trình SLM không bị hạn chế bởi rèn và gia công CNC, đồng thời có tính linh hoạt cao hơn. Nó có thể được sử dụng để chế tạo vỏ đồng hồ, vòng ống kính, bản lề màn hình và thậm chí cả các bộ phận có khối lượng lớn hơn. Theo quan điểm của Lei Technology, quy trình SLM không phải là một giấc mơ viển vông đối với các thương hiệu Trung Quốc.

Apple sẽ dẫn đầu cuộc cách mạng về vật liệu thân máy ở đâu?

Hãy quay lại với Apple. Mặc dù trong những chiếc iPhone mới nhất của Apple, chỉ có iPhone Air, một "mẫu máy không thông thường", vẫn giữ nguyên khung giữa bằng titan. Và lý do tại sao iPhone Air tiếp tục sử dụng khung giữa bằng titan là vì chiếc điện thoại này được phát triển cùng thời điểm với iPhone 16. Nhưng chắc chắn rằng việc Apple theo đuổi khung giữa bằng titan, hay rộng hơn là kim loại titan, chắc chắn sẽ không dừng lại ở iPhone Air.

Như chúng ta đã biết, các sản phẩm như Apple Watch và iPad luôn là "bãi thử" của Apple, nơi các công nghệ mới cho iPhone tương lai được "thử nghiệm trên thiết bị thực tế". Ngay cả từ góc độ kỹ thuật, "iPhone màn hình gập" tương lai chắc chắn sẽ sử dụng kim loại titan để đảm bảo độ bền cho thân máy và bản lề.

Từ góc độ này và kết hợp với đặc điểm của quy trình SLM, Lei Technology tin rằng kim loại titan sẽ có nhiều ứng dụng hơn trong Apple. Tuy nhiên, so với việc sử dụng khung giữa titan mang tính quảng cáo, kim loại titan trong tương lai có thể nhấn mạnh hơn vào ý nghĩa thực tế. Ví dụ, kết hợp với vỏ nhôm tái chế, các bộ phận kết cấu titan có thể được tạo ra tại các vị trí cụ thể như bản lề, phần giữa khung và cổng USB-C để gia cố cấu trúc tổng thể hoặc để sản xuất các bộ phận đặc biệt khó gia công bằng các quy trình truyền thống.

Tuy nhiên, nếu khung giữa hợp kim nhôm có thể bền bỉ như khung titan với sự gia cố kết cấu bằng các chi tiết titan, thì ít nhất đối với hầu hết người tiêu dùng thông thái, "cuộc tranh luận giữa nhôm và titan" sẽ không còn quan trọng nữa.

Xét từ góc độ truyền thông, việc nâng cấp quy trình “in titan” dường như là một thất bại. Suy cho cùng, đại đa số người dùng Apple Watch Ultra 3 thậm chí còn không biết rằng Apple đã chuyển sang một quy trình sản xuất mới, chứ đừng nói đến việc trải nghiệm "cải tiến công nghệ" đằng sau việc nâng cấp quy trình.

Tuy nhiên, theo quan điểm của Lei Technology, việc cải tiến quy trình đến mức "người dùng không thể phân biệt được" này thực sự chứng minh sự thành công của quy trình in titan của Apple. Nó có thể duy trì hiệu suất sản phẩm tương tự với chi phí sản xuất thấp hơn, tăng gấp đôi năng suất và giảm đáng kể lượng nguyên liệu thô lãng phí. Những người có kinh nghiệm về gia công sẽ hiểu được thành tựu to lớn này của Apple.

Vỏ của Apple Watch Ultra 3 được in 3D từ bột titan

Vậy, quy trình sản xuất titan này được gọi chính xác là "in 3D" như thế nào?

Hoàn toàn khác biệt so với công nghệ in 3D trên thị trường

Nếu chúng ta đặt "in titan" của Apple được quảng bá lần này vào toàn bộ hệ thống in 3D, thì nó thuộc về phạm trù sản xuất bồi đắp. Tuy nhiên, công nghệ mà Apple sử dụng hoàn toàn khác với những gì công chúng hiểu về in 3D.

Nhìn chung, có hai công nghệ in 3D phổ biến: Mô hình lắng đọng nóng chảy (FDM - Fused Deposition Modeling) và In li-tô lập thể (SLA - Stereolithography). Hai công nghệ in này rất dễ phân biệt. Vật liệu tiêu hao cho công nghệ in FDM là các cuộn dải "nhựa" được đông đặc bằng cách "nung nóng rồi làm nguội vật liệu tiêu hao". Vật liệu tiêu hao cho công nghệ in SLA là một loại nhựa lỏng nhạy sáng đặc biệt, và đầu đèn chiếu sáng và đông đặc nó bằng ánh sáng có bước sóng cụ thể (thường là tia UV) tại một vị trí cụ thể, do đó xếp chồng mô hình lên nhau từng lớp.

So với giải pháp FDM, ưu điểm của công nghệ in SLA là rõ ràng. Độ chi tiết của mô hình được "kéo ra" bằng giải pháp SLA vượt xa so với quy trình FDM. Tuy nhiên, dù chất lượng hình thành của mô hình in SLA trông "giống kim loại" đến đâu, cuối cùng nó vẫn là một cấu trúc polymer, vốn có những nhược điểm tự nhiên về độ bền, khả năng chịu nhiệt độ cao và khả năng chống ăn mòn. Nó có thể được sử dụng để kiểm tra hình dạng và xác minh lắp ráp, nhưng không thể sử dụng để sản xuất vỏ điện thoại di động hoặc đồng hồ.

Nói về Apple, quy trình nung chảy laser chọn lọc (SLM - Selective Laser Melting) mà Apple sử dụng lần này, mặc dù có vẻ hơi giống với công nghệ in SLA nhưng có những điểm khác biệt đáng kể về công nghệ cốt lõi:

Cốt lõi của quy trình SLM là làm nóng chảy và xếp chồng bột kim loại dưới năng lượng laser để tạo thành hình dạng. So với SLA, nguyên liệu thô cho SLM không phải là nhựa lỏng mà là bột kim loại titan với kích thước hàng chục micron. Nguồn năng lượng không phải là tia cực tím, mà là nhiều tia laser năng lượng cao. Và sản phẩm cuối cùng không phải là một mô hình nhựa, mà là một cấu trúc kim loại có thể được gia công.

Theo giới thiệu của Apple, họ đã giới hạn đường kính của bột titan thô để đảm bảo độ dày của mỗi lớp được kiểm soát ở mức 60 micron trong quá trình in. Phương pháp in đồng thời của mảng đa laser cũng cho phép bột titan thô tạo thành một cấu trúc kim loại liên tục và dày đặc.

Tuy nhiên, "in" trong sản xuất bồi đắp kim loại chỉ mới là bước khởi đầu. Vẫn còn một số ít lỗ rỗng và ứng suất bên trong các chi tiết cấu trúc titan được in. Chúng cần được làm đặc bằng phương pháp ép nóng đẳng tĩnh để làm cho cấu trúc bên trong gần giống với cấu trúc của chi tiết rèn. Bề mặt cũng khó tạo hình ngay một lần và cần được hoàn thiện và đánh bóng bằng CNC sau đó.

Liệu quy trình nung chảy laser chọn lọc có mở ra Kỷ nguyên "Titan"?

Theo quy trình của Apple, SLM không phải là công nghệ cho phép sử dụng sản phẩm ngay sau khi in. Các chi tiết cấu trúc titan đã tạo hình vẫn phải trải qua các quy trình như ép nóng đẳng tĩnh, hoàn thiện CNC và đánh bóng. Vì quy trình SLM rất phức tạp, tại sao Apple lại trực tiếp sử dụng nó để sản xuất? (Theo Apple, tất cả vỏ đồng hồ Apple Watch Ultra 3 và S11 vỏ titan năm nay đều được sản xuất bằng quy trình in 3D).

Vỏ đồng hồ Apple được in 3D từ bột titan

Lý do thực ra rất đơn giản. Quy trình SLM có thể giảm đáng kể lượng vật liệu lãng phí trong quá trình sản xuất và đồng thời cải thiện năng suất.

Quá trình gia công titan truyền thống dựa vào rèn để tạo hình các chi tiết, và phải bắt đầu bằng việc cắt từ phôi lớn hơn nhiều so với thành phẩm. Bản thân kim loại titan rất khó cắt và có độ dẫn nhiệt kém. Một khi cấu trúc phức tạp, năng suất gia công sẽ "giảm mạnh". Trên thực tế, chi phí gia công không kiểm soát được chiếm phần lớn giá thành cao của các sản phẩm kỹ thuật số làm từ titan.

Quy trình SLM không gặp phải những vấn đề như vậy. Không giống như các công nghệ gia công kim loại truyền thống đòi hỏi một giai đoạn trung gian, quy trình SLM hoàn thành việc tạo hình phần lớn khối lượng trong giai đoạn in, cải thiện đáng kể tỷ lệ sử dụng vật liệu. Theo số liệu do Apple cung cấp, công nghệ SLM có thể tiết kiệm 50% nguyên liệu thô. "Điều này có nghĩa là giờ đây bạn có thể sản xuất hai chiếc đồng hồ với số nguyên liệu trước đây chỉ cần cho một chiếc đồng hồ." Theo ước tính của Apple, nhờ quy trình mới này, hơn 400 tấn nguyên liệu thô titan đã được tiết kiệm chỉ riêng trong năm nay.

Ngoài việc tiết kiệm nguyên liệu thô, công nghệ SLM còn có thể cải thiện đáng kể năng suất gia công chi tiết titan. Vì cấu trúc chính được hoàn thiện trong giai đoạn in, nên máy CNC tiếp theo chỉ cần chịu trách nhiệm về độ chính xác và chất lượng bề mặt, thay vì phải loại bỏ vật liệu trên quy mô lớn. Do đó, rủi ro gia công cũng giảm đáng kể.

Hơn nữa, công nghệ SLM còn mang lại mức độ tự do thiết kế vượt trội so với các quy trình truyền thống.

Hãy lấy Apple Watch Ultra 3, sản phẩm mà Apple đã nhấn mạnh trong lần ra mắt này, làm ví dụ. Các bề mặt cong phức tạp cực kỳ khó gia công trong hệ thống CNC. Có thể cần phải thay đổi nhiều công cụ khi cần thiết. Kích thước siêu nhỏ của đồng hồ thông minh cũng hạn chế đường chạy dao gia công bên trong, và có thể cần phải tùy chỉnh đầu dao khi cần thiết. Tuy nhiên, việc áp dụng quy trình SLM đã loại bỏ những hạn chế về thiết kế từ góc độ kỹ thuật, biến những cấu trúc đặc biệt trước đây không thể đạt được do độ chính xác gia công và chi phí thành hiện thực.

Theo Apple, vật liệu được sử dụng trong quy trình in 3D từ bột titan giảm một nửa so với công nghệ làm khung titan cũ

Do đó, theo quan điểm của Lei Technology, nếu ngành công nghiệp điện thoại thông minh Trung Quốc có thể bắt kịp "kỷ nguyên titan" do Apple khởi xướng về mặt vật liệu, thay vì chỉ dừng lại ở bảng màu "titanium", họ phải tiếp tục áp dụng quy trình SLM hoặc quy trình thiêu kết laser và xử lý vật liệu mới theo một cách mới.

Điện thoại Trung Quốc có thể sử dụng quy trình SLM không?

Tuy nhiên, cũng có những vấn đề phát sinh. Vì đây là một quy trình then chốt trong "thời đại titan", tại sao các thương hiệu điện thoại di động Trung Quốc lại không theo kịp xu hướng này từ sớm?

Câu hỏi liệu các thương hiệu Trung Quốc có khả năng triển khai quy trình SLM hay không, câu trả lời chắc chắn là có. Xét cho cùng, SLM cũng là một loại hình gia công đắp dần kim loại. Và chuỗi công nghiệp gia công đắp dần ở Trung Quốc đã cực kỳ hoàn chỉnh: từ thiết bị phun bột titan đến máy tạo hình SLM rồi đến máy CNC năm trục và hệ thống phát hiện tự động, toàn bộ quy trình gia công có khả năng sản xuất quy mô lớn. Nói cách khác, các nhà sản xuất Trung Quốc hoàn toàn có "nền tảng công nghiệp" để sản xuất khung giữa titan bằng quy trình SLM và không có rào cản kỹ thuật nào.

Đối với các thương hiệu nội địa, khó khăn thực sự của quy trình SLM nằm ở hệ thống sản xuất hàng loạt, chứ không phải bản thân công nghệ.

Đối với Apple, việc bán ra hàng chục triệu chiếc đồng hồ thông minh cho một mẫu máy duy nhất không phải là vấn đề. Tuy nhiên, so với nhịp độ sản phẩm không quá 5 mẫu điện thoại di động mỗi năm của Apple, điện thoại flagship Android được cập nhật nhanh chóng, có số lượng mẫu lớn và được sản xuất bởi các OEM phi tập trung. Các sản phẩm có thể sử dụng quy trình SLM khá hạn chế. Nếu lịch trình sản xuất không đầy đủ, chi phí sản xuất chắc chắn sẽ vượt tầm kiểm soát, và hiệu quả chi phí sản xuất sẽ thấp hơn so với rèn hoặc thậm chí gia công CNC.

Thứ hai, có một "cuộc cạnh tranh tài nguyên" cực kỳ khốc liệt bên trong các điện thoại flagship Android. Các chức năng như chụp ảnh, bản lề và sạc pin nhanh đều đang cạnh tranh về giá cả. So với những nâng cấp có thể thay đổi trực tiếp trải nghiệm người dùng, giá trị của khung giữa titan khá hạn chế. Không thể phủ nhận rằng ngoài việc được sử dụng để in khung giữa bằng titan, quy trình SLM còn có thể được sử dụng để sản xuất các bộ phận bản lề quan trọng của điện thoại di động màn hình gập. Tuy nhiên, sản lượng của các bộ phận bản lề vẫn còn rất xa mới đủ để trang trải chi phí cho quy trình SLM.

Tuy nhiên, quy trình SLM cũng là một hướng đi công nghệ đáng phát triển cho các thương hiệu điện thoại di động trong nước đang hướng tới thị trường cao cấp. Xét cho cùng, quy trình SLM không bị hạn chế bởi rèn và gia công CNC, đồng thời có tính linh hoạt cao hơn. Nó có thể được sử dụng để chế tạo vỏ đồng hồ, vòng ống kính, bản lề màn hình và thậm chí cả các bộ phận có khối lượng lớn hơn. Theo quan điểm của Lei Technology, quy trình SLM không phải là một giấc mơ viển vông đối với các thương hiệu Trung Quốc.

Apple sẽ dẫn đầu cuộc cách mạng về vật liệu thân máy ở đâu?

Hãy quay lại với Apple. Mặc dù trong những chiếc iPhone mới nhất của Apple, chỉ có iPhone Air, một "mẫu máy không thông thường", vẫn giữ nguyên khung giữa bằng titan. Và lý do tại sao iPhone Air tiếp tục sử dụng khung giữa bằng titan là vì chiếc điện thoại này được phát triển cùng thời điểm với iPhone 16. Nhưng chắc chắn rằng việc Apple theo đuổi khung giữa bằng titan, hay rộng hơn là kim loại titan, chắc chắn sẽ không dừng lại ở iPhone Air.

Như chúng ta đã biết, các sản phẩm như Apple Watch và iPad luôn là "bãi thử" của Apple, nơi các công nghệ mới cho iPhone tương lai được "thử nghiệm trên thiết bị thực tế". Ngay cả từ góc độ kỹ thuật, "iPhone màn hình gập" tương lai chắc chắn sẽ sử dụng kim loại titan để đảm bảo độ bền cho thân máy và bản lề.

Từ góc độ này và kết hợp với đặc điểm của quy trình SLM, Lei Technology tin rằng kim loại titan sẽ có nhiều ứng dụng hơn trong Apple. Tuy nhiên, so với việc sử dụng khung giữa titan mang tính quảng cáo, kim loại titan trong tương lai có thể nhấn mạnh hơn vào ý nghĩa thực tế. Ví dụ, kết hợp với vỏ nhôm tái chế, các bộ phận kết cấu titan có thể được tạo ra tại các vị trí cụ thể như bản lề, phần giữa khung và cổng USB-C để gia cố cấu trúc tổng thể hoặc để sản xuất các bộ phận đặc biệt khó gia công bằng các quy trình truyền thống.

Tuy nhiên, nếu khung giữa hợp kim nhôm có thể bền bỉ như khung titan với sự gia cố kết cấu bằng các chi tiết titan, thì ít nhất đối với hầu hết người tiêu dùng thông thái, "cuộc tranh luận giữa nhôm và titan" sẽ không còn quan trọng nữa.